Älä epäröi ottaa yhteyttä, kun tarvitset meitä!

Miksi ilmailu- ja avaruusteollisuus mieluummin vaakasuuntaista kääntymistä? Turbiinilevyn koneistustekniikan salaisuuksien paljastaminen

2025.08.06

2025.08.06

Teollisuusuutiset

Teollisuusuutiset

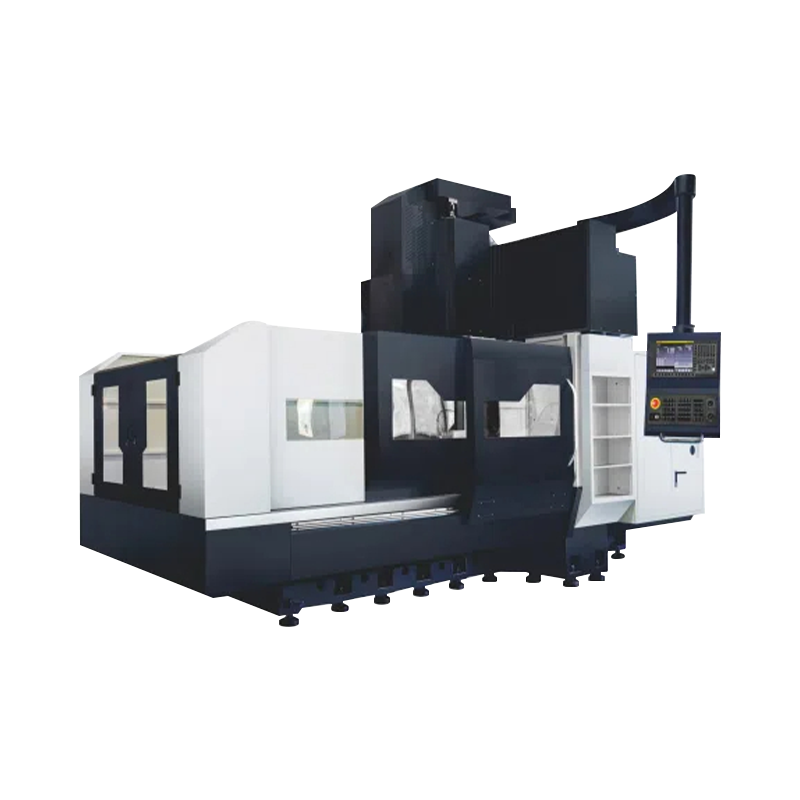

1. Miksi ilmailualan teollisuus mieluummin vaakasuora kääntökeskukset ?

Gravity Advantage: Vältä suurten työkappaleiden muodonmuutoksia

Pystysuorat kääntöongelmat: Kun käsittelet raskaita työkappaleita (kuten turbiinilevyjä, joiden halkaisija on yli 1,5 m), työkappaleen paino aiheuttaa muodonmuutoksia kiinnittimen aikana, mikä vaikuttaa pyöreyteen (yleensä ylittäen toleranssin yli 0,02 mm).

Vaaka -ratkaisu: Työkappale asetetaan vaakasuoraan, painovoima jakautuu tasaisesti ja pyöreyttä voidaan ohjata 0,005 mm: n sisällä hydraulisen keskikeskuksen kanssa.

Sirunhallinta: Estä korkean lämpötilan seokset tarttumasta työkaluun

Ilmailualan materiaalihaasteet: Nikkelipohjaiset korkean lämpötilan seokset ovat alttiita pitkille käpristyneille siruille leikkaamalla, ja pystysuora prosessointi on alttiita takertumiseen työkalun kanssa.

Vaaka-edut: Sirut putoavat luonnollisesti siruuraan ja korkeapaineisen jäähdytyksen kanssa (70 bar) työkalun käyttöikä pidentyy 40%.

Stabiilisuus: tärinänkestävyys kasvaa 3 kertaa

Tärinän vertailu:

| Värähtelylähde | Pystysuuntainen amplitudi | Vaakasuuntainen amplitudi |

| Karan epätasapaino | 0,015 mm | 0,005 mm |

| Leikkausvoiman vaihtelu | 0,008 mm | 0,003 mm |

Tulos: Vaakarakenteella on suurempi jäykkyys ja se sopii hienosäätöön (RA 0,4 μm) ja erittäin hienon kääntymiseen (RA 0,1 μm) ilmailut.

Monitehtävät koneistus: täydellinen kääntyminen ja jyrsintä yhdessä kiinnittimessä

Tyypillinen prosessi: Turbiinilevyn on suoritettava 20 prosessia, kuten ulkoreunan kääntäminen → jyrsintäkuoru ja tenon → porausjäähdytysreiät.

Vaaka-liuos: Varustettu B-akselin tehotornilla kääntymisen, jyrsinnän ja poraamisen komposiittikoneistojen toteuttamiseksi, aseman tarkkuuden ollessa ± 0,01 mm.

2. Vaakasuuntainen kääntökeskuksen vianetsintäopas

Mekaaninen järjestelmän vianetsintä

- Epänormaali karan värähtely/melu

Mahdolliset syyt:

Karanlaakerin kuluminen (yleinen laitteissa, joissa on yli 10 000 tuntia)

Dynaaminen tasapainotusvirhe (työkalu/työkappale ei ole kalibroitu)

Kytkentä löysästi tai vaurioitunut

Ratkaisu:

Tärinän arvon havaitseminen:

Käytä värähtelyanalysaattoria. Jos aksiaalinen värähtely on suurempi kuin 2,5 mm/s, laakeri on vaihdettava

Dynaaminen tasapainotuskalibrointi:

G6.3 Dynaaminen tasapainotus suoritetaan työkalujen kiinnitettynä (jäännös epätasapaino <1g · mm)

Tarkista kytkentä:

Kiristyspultin vääntömomentin on täytettävä määritelmästandardi (kuten ISO 4017 M12 -pultit tarvitsevat 90N · m)

- Koneistuskoko on epävakaa (± 02 mm tai enemmän toleranssista)

Mahdolliset syyt:

Kuuliruuvin käänteinen välys on liian suuri (> > > 0,01 mm)

Opas kiskon kuluminen aiheuttaa liikkeen siirtymistä

Lämpömuodostus (karan lämpötilan nousu > 15 ℃ Ei kompensoitu)

Ratkaisu:

Kompensoi käänteisen puhdistuman:

Syötä mitattu puhdistusarvo CNC -järjestelmään (kuten FANUC -parametri #1851)

Tarkista oppaan kiskon tarkkuus:

Mittaa laser -interferometrillä, suoruus > 0,01 mm/500 mm on raaputtava

Lämpökorvausstrategia:

Kuumenna kara 30 minuutin ajan tai mahdollista lämpötila -anturin automaattinen kompensointi

Sähkö- ja ohjausjärjestelmän vika

- Servo -aseman hälytys (ylikuormitus/kooderivirhe)

Yleiset hälytyskoodit:

ALM414 (ylikuormitus): Mekaaninen häirintä- tai vahvistusparametrien epäsuhta

ALM513 (kooderin vika): signaalilinjahäiriöt tai kooderin vauriot

Käsittelyvaiheet:

Tarkista mekaaninen vastus:

Käännä lyijäruuvi manuaalisesti, vastus tulisi olla <5n · m

Tunnista kooderi:

Tarkista A/B/Z -vaihesignaalin aaltomuoto oskilloskoopilla nähdäksesi, onko se valmis

Säädä servoparametreja:

Vähennä sijaintisilmukan voittoa (kuten 5000 - 3000)

- Torni -työkalun vaihtaminen epäonnistuminen

Vian manifestaatio:

Työkalulevyä ei voida lukita (hydraulinen paine <40 bar)

Työkalunumeron sekavuus (PMC -signaalin menetys)

Ratkaisu:

Tarkista hydraulinen järjestelmä:

Testaa työkalun vaihtaminen paine ja säädä paineen vähentävä venttiili 60Bariin

Puhdista paikannustappi:

Puhdista tapin reikä petrolilla ja levitä Mos₂ -rasvaa

Nollaa työkalunumeron signaali:

Suunnittele torni-alkuperän uudelleen (katso työstökalun käsikirjan "torni-indeksointi" -osa)

Jäähdytys- ja apulaitevika

- Korkeapaineen jäähdytysnesteen vuoto

Vuotokohdan sijainti:

Kiertoyhteisen tiivisteen ikääntyminen (noin 2 vuoden elinikä)

Putken liiton vaurio

Hätäkäsittely:

Väliaikainen pistoke:

Kääri vuoto öljynkestävällä tiivistyteellä

Sinetin vaihtaminen:

Käytä Fluororubber -materiaalia (lämpötilankestävyys yli 200 ° C)

- Sirukuljetin jumissa

Perus Syy:

Pitkät sirut käärittynä (erityisesti alumiiniseos/ruostumaton teräs)

Riittämätön ketjun jännitys (kaato> 10 mm)

Ennaltaehkäisevät toimenpiteet:

Optimoi sirun rikkoutuminen:

Käytä teriä siruuranurat (kuten Mitsubishi UE6110)

Säädä ketju:

Manuaalisten standardien (kuten 50n esikarsinta ketjulle, jonka sävelkorkeus on 100 mm), jännitys

3. Systemaattiset huolto -ehdotukset vaakasuuntaisille kääntymiskeskuksille

Päivittäinen huolto

- Tarkista ennen koneen aloittamista

Voitelujärjestelmä: Vahvista opasjunaöljyn ja karan öljyn öljytaso.

Ilmanpaineen havaitseminen: Tarkista ilman lähteen paine (≥0,6MPA) varmistaaksesi, että kiinnitys ja torni toimivat normaalisti.

Jäähdytysnesteen tila: Tarkkaile pitoisuutta (5% ~ 8% emulsiota suositellaan), ja suodatinta ei ole estetty.

- Seuranta toiminnan aikana

Karan lämpötila: Jatkuvan prosessoinnin aikana lämpötilan nousun tulisi olla alle 15 ℃ (epänormaali lämpötilan nousu voi viitata laakerin kulumiseen).

Epänormaali melu: Tarkkaile, onko kohinan epänormaalia melua, kun kara, torni ja opaskisko liikkuu.

- Puhdistus sulkeutumisen jälkeen

Sirunpuhdistus: Poista työpöydälle, ohjauskiskolle ja sirukuljettimelle (kertymisen ja korroosion välttämiseksi).

Suojaava kannen pyyhkitys: Puhdista ohjauskiskon suojakansi ei-kudotulla kankaalla estämään roskien raaputtamasta tiivisteenä.

Viikoittainen huolto

- Mekaaninen järjestelmän tarkastus

Opas kisko ja lyijäruuvi:

Siirrä jokaista akselia manuaalisesti tunteaksesi, onko vastus tasainen (epänormaali vastus voi viitata siihen, että esikuormavoima on epäonnistunut).

Tarkista, onko opas kaavinlevy vaurioitunut (vaihtosykli: 6 ~ 12 kuukautta).

Tornin paikannustarkkuus:

Käytä valintamittarilla tunnistaaksesi torni -toistuva sijaintivirhe.

- Hydraulinen ja pneumaattinen järjestelmä

Hydraulinen painetesti:

Tornin lukituspaine (yleensä 60 ~ 80 bar), jos se on alle 40 bar, se on korjattava.

Ilmalinjan viemäröinti:

Tyhjennä tiivistetty vesi ilmansuodattimessa estääksesi sen pääsyä solenoidiventtiiliin.

- Sähköjärjestelmä

Kaapelin tila: Tarkista, ovatko servomoottori- ja kooderikaapelit kuluneet vai taivutetut.

Maankestävyys: Mittaa työstötyökalun maapallon vastus (vaaditaan ≤4Ω).

Kuukausittain perusteellinen huolto

- Tarkkuuden havaitseminen ja korvaus

Käänteinen puhdistuman havaitseminen:

Mittaa laser -interferometrillä kunkin akselin käänteisen puhdistuman (sallittu arvo: ≤0,01 mm).

Kirjoita kompensointiarvo CNC -järjestelmään (kuten FANUC -parametri #1851).

Geometrinen tarkkuus Kalibrointi:

Tarkista karan pystysuuntaisuus ja työpöydän (≤0,01 mm/300 mm).

- Jäähdytysjärjestelmän ylläpito

Korkeapainepumpun suodatinelementin korvaaminen:

Korkeapaineen jäähdytysjärjestelmän (70BAR) suodatinelementti tulisi vaihtaa kolmen kuukauden välein.

Putkilinjan huuhtelu:

Käytä alkalipuhdistusainetta (pH = 9 ~ 10) kiertämään ja huuhtelevat jäähdytysputken bakteerien kasvun estämiseksi.